(作者:林青玄)在全球供应链面临地缘冲突、能源危机与疫情反复冲击的背景下,工业型企业正经历一场前所未有的生存考验。原材料价格剧烈波动、设备意外停机、物流效率骤降。任何一个环节的失控都可能让整条生产链陷入瘫痪。浙江桐化新材股份有限公司总经理俞瑛对此深有感触。作为一家深耕化工新材料领域的企业掌舵人,她曾在两年前亲历过一场因上游供应商突然停产导致的原料断供危机。当时,公司仓库储备最多支撑半个月,而重新寻找替代供应商并完成验证需要至少两个月,生产线被迫停摆造成的直接损失超过千万元。这场危机像一根导火索,点燃了她对传统工业管理模式的反思:“当变量失控时,企业能否像自动驾驶汽车一样预判风险、自主调整策略?”

(俞瑛是近年浙江桐化新材股份有限公司快速发展的重要原因)

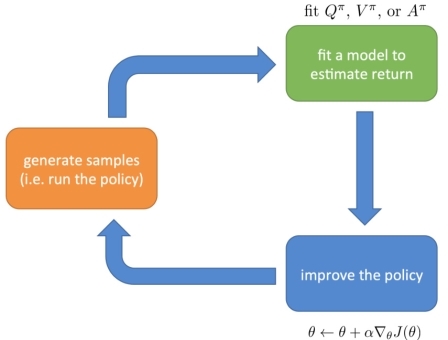

带着这个疑问,俞瑛在数年前启动了“基于强化学习的企业运营策略动态调整系统V1.0”的自主研发。彼时的工业界,多数企业仍在依赖ERP系统进行静态流程管理,或是通过Excel表格做简单数据汇总。俞瑛的团队则选择了更具挑战性的技术路径。他们将强化学习算法与企业运营场景深度融合,试图构建一个能实时感知内外部变化、自主优化决策的智能中枢。系统核心在于模拟“决策-反馈-迭代”的神经网络模型:首先接入企业ERP、MES、SCM等多系统数据流,构建包含库存水位、设备状态、物流时效等300多个动态参数的数字孪生体;接着通过蒙特卡洛模拟推演不同策略下的风险概率,最终输出包含原料采购量调整、生产班次重组、运输路线优化等在内的最优行动方案。

据了解,这套系统的特别藏在算法设计中。不同于传统AI的单次决策模式,俞瑛团队创造性加入了多智能体协作架构,这使得系统对比同类型技术有了新的突破。每个智能体负责监控特定业务模块,例如原材料智能体专攻采购周期预测,产能智能体动态调配方能曲线,物流智能体实时匹配运力资源。这些“数字神经元”通过共享神经网络权重持续交换信息,当某个环节出现异常时,系统能快速识别传导链路。比如去年第三季度,系统监测到某关键原料的到港时间晚于预期,立即联动三个智能体:采购端启动备选供应商认证流程,生产端重新分配各车间的物料配比阈值,物流端同步调整铁路与海运的运力分配。整个决策过程耗时仅47秒,避免了因原料短缺导致的产线空转损失。

在桐化的实践验证中,系统展现了对复杂场景的强大适配能力。车间主任至今记得去年夏天那次极端高温天气。“当时厂区连续三天断电,但系统提前预警并启动了备用电源调度方案。”他回忆道,传统ERP面对突发停电只会触发红色警报,而新系统却在断电前两小时就给出了分级应对措施:优先保障核心反应釜的供电,自动暂停非连续性工序,同步协调外部供电车进场时间。更令人惊讶的是系统在灾后恢复阶段的智能调度。它根据历史数据模拟出五种重启方案,最终选定能将设备损耗降至最低的渐进式启动路径。

但技术创新并非一帆风顺。技术研发初期,团队遇到的最大障碍是如何将工业领域碎片化的数据标准化。化工生产涉及上千种物料参数和工艺指标,不同子系统的数据格式千差万别。“就像把讲着二十种语言的人塞进同个会议室。”俞瑛如此形容当时的困境。为此,他们自主研发了中间件转换引擎,通过自然语言处理技术解析非结构化数据,在三个月内完成了全系统的数据贯通。另一个技术难关在于强化学习的训练成本过高,初期为模拟一个典型生产场景,需要消耗数十万元的计算资源。“那段时间我们团队轮流睡在机房,不断优化算法结构。”俞瑛回忆道,最终他们通过引入迁移学习技术,将训练效率提升了8倍。

市场的反馈同样充满挑战。当俞瑛首次向客户演示系统时,某化工集团董事长直言:“你们这台机器比我的生产副总还聪明?”面对质疑,俞瑛并未急于辩解,而是邀请对方参与为期半年的对比实验。结果令人震撼:实验组使用系统后,产品能耗降低12.3%,问题响应速度提升40%,而对照组维持原状。这个数据在当时的演示会影响了行业认知。目前,已有六家省级龙头企业与俞瑛签订战略合作协议,共同开发垂直领域的行业解决方案。

(俞瑛这个系统的逻辑是通过不断产生策略反馈达成优化)

技术的进化正倒逼企业管理者的角色蜕变。未来的管理者不再是单纯的经验主义者,而需要成为既能理解系统底层逻辑,又能把握商业本质规律的技术运营官。企业运营管理模式的纵深发展无法闭门造车。当俞瑛的系统与欧洲绿色标准对话,当桐化的算法融入东南亚复杂生态,全球协作产生的化学反应远超单一企业的技术迭代。正如她所言:“工业智能的价值,在于打破地域与行业的边界,让最佳实践成为全人类的共同财富。”在算法迭代与技术共享的双轮驱动下,智能决策系统终将突破企业围墙,成为重构全球产业链的基石。