该机床可提高外径至250mm以下的中型齿轮的内齿面精度

尼得科集团旗下尼得科机床株式会社将开始销售新产品内齿轮磨齿机“ZI25A”,该设备可对用于汽车的驱动单元及变速器、机器人的关节部等行星齿轮机构的内齿轮进行高速且高精度加工。在齿轮的耐久性、传动效率和NVH(Noise、Vibration、Harshness)性能需求不断提升的背景下,较大齿轮的需求与以往相比有明显增长,该机型正是为了应对这一需求而推出的产品。

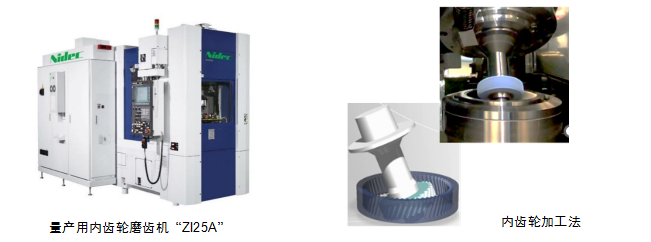

尼得科机床株式会社将在于11月5日~10日举办的日本国际机床展(JIMTOF2024)上展示实机,使用外径为250mm的齿轮工件进行演示。同时,还将介绍与德国亚琛工业大学共同研究的“量产用内齿轮抛光(研磨)加工法”的成果。

ZI25A继承了2009年推出的量产用内齿轮磨齿机“ZI20A”的高精度、高效率及低成本生产的特性,将最大外径从200mm提升至250mm,以适应更大齿轮的加工需求。

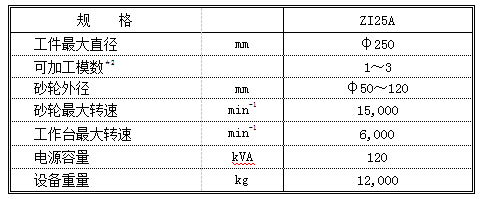

本产品具有高精度、高效率和低成本加工的特点,可以消除用于汽车、机器人上的齿圈(内齿轮)的热处理应力变形。在高精度、高效率加工中,通过砂轮主轴(最高转速15,000min-1)和工件台(最高转速6,000 min-1)的高速、高精度同步,实现了展成磨加工。此外,在磨内齿时,通过设置较大的轴交角(相对于研磨工件轴的主轴倾斜度)为20~35度*1,避免了轴和齿面的干涉,提高了摩擦速度(研磨速度)。同时,砂轮呈螺纹状并将齿宽中央部分的直径增大形成桶形,可以加大砂轮轴与工件轴的轴交角,实现了高效率加工。另外,在砂轮成形的修整过程中,为了更好地管理精度,采用了在线修整的方式,无需从设备上取下砂轮,即可实现高精度修形和量产化。

在低成本生产方面,尼得科机床株式会社与德国亚琛工业大学一起开展了延长砂轮使用寿命的联合研究项目。ZI25A采用了适合大直径工件即使在高负荷条件下仍然可以保持其锋利性和耐久性的砂轮,与以往产品相比降低了刀具费用。

尼得科机床开发了各种齿轮加工系统和自动化系统,从粗加工到精加工,从大直径齿轮到小直径齿轮,从内齿到外齿,满足全球广泛的高精度齿轮加工需求,提供符合时代需求的齿轮加工方案。

■内齿轮磨床ZI25A

*1 珩磨加工的角度一般为5~10度。

*2 模数=表示齿轮齿大小的数值。是把节圆直径(mm)除以齿数得出的值。